La utilización de una cámara de almacenamiento frigorífica delimita un espacio donde los elementos de conservación permiten que los nutrientes, el sabor y la frescura de los alimentos no se deterioren al ritmo natural. Además de la industria alimenticia, hay otra parte muy importante donde se utiliza la refrigeración que ha preservado la salud en la modernidad: Vacunas.

La Organización Panamericana de la Salud define a la Cadena de Frío como el “sistema logístico que comprende los recursos humanos y materiales, necesarios para llevar a cabo el almacenamiento, conservación, transporte de las vacunas en condiciones óptimas de temperatura, desde el lugar de fabricación, hasta el sitio donde las personas son vacunadas.”

Las tres operaciones fundamentales de la cadena de frío son:

- Almacenamiento

- Transporte

- Distribución

Para cumplir su objetivo la cadena de frío cuenta con tres elementos fundamentales:

- Recurso Humano

- Recurso material: equipos de refrigeración y elementos a distribuir.

- Recurso Financiero

Etapas de la cadena de frío

a) Almacenamiento.

b) Refrigeración.

Es el proceso de reducir la temperatura de una sustancia o de un espacio determinado (interior de un refrigerador, cámara o cuarto frío).

Las vacunas deben mantenerse en todo momento a temperatura de refrigeración entre 2 y 8°C para mantener sus características de calidad.

c) Conservación.

Mantiene a las vacunas protegidas del tiempo, la temperatura y la luz solar. Para un adecuado control de las condiciones bajo las cuales se encuentran almacenados los productos biológicos se requiere contar con un registro de las temperaturas de conservación, para ello se analizan gráficas de registro y control de temperaturas.

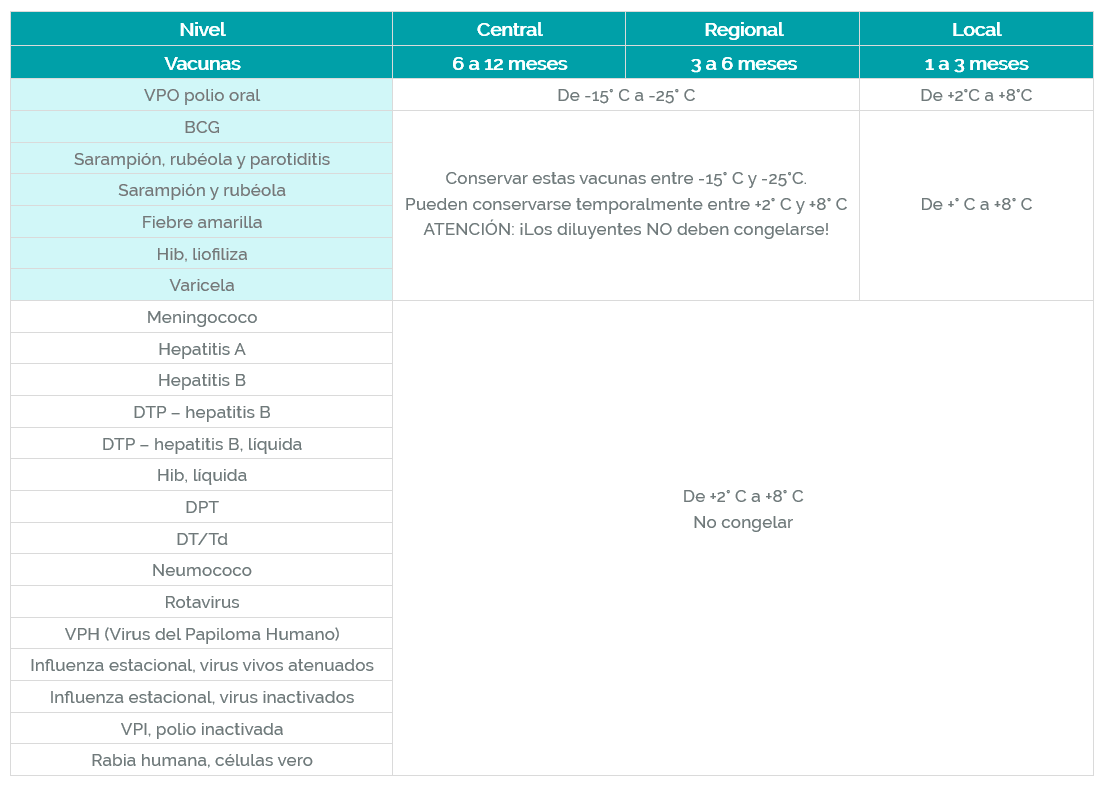

Conservación de las vacunas

Sistemas de refrigeración y congelación para la conservación de la temperatura

Refrigeración es el proceso de reducir la temperatura por debajo de 0 °C. La carga de calor es la cantidad de éste que debe retirarse del espacio por refrigerar para reducir o mantener la temperatura deseada. En cualquier proceso de refrigeración, el cuerpo empleado como absorbente de calor se llama agente de refrigeración o agente refrigerante (el agente pueden ser sólido o líquido).

Los agentes de refrigeración líquidos son la base de la refrigeración moderna debido a su capacidad de absorber el calor mientras se evaporan. Para hacer eficiente el proceso, se recupera el vapor mediante una bomba o compresor para condensarlo y utilizarlo nuevamente; a este sistema se le conoce como sistema de refrigeración de circuito cerrado o mecánico.

Cadena de frío

A principios del mes de marzo del 2021, el secretario de Salud de Nuevo León, Miguel de la O aseguró que fueron ocho estados los que recibieron vacunas contra Covid-19 en mal estado: Campeche, Oaxaca, Jalisco, Michoacán, Coahuila, Tamaulipas, Guanajuato y el estado que representa.

Explicó que en Nuevo León recibieron 4,680 vacunas de Sinovac que no cumplían con las especificaciones para ser aplicadas, pues estas deben mantenerse en conservación de 2 a 8 grados y se recibieron a 13 grados.

Cámaras y precámaras de refrigeración y congelación

Las cámaras y precámaras de refrigeración o de congelación son utilizadas para el almacenaje de grandes volúmenes. Éstas pueden o no tener una precámara, la cuál es un área destinada para la realización de los registros necesarios para el control, recepción y distribución de salida del registro de las vacunas.

Las cámaras de refrigeración son utilizadas para mantener en su interior una temperatura predeterminada con un rango de variación no mayor a +/- 3 °C, en las destinadas al almacenaje de biológicos su temperatura ideal es de +5°C, para manejarse en un rango de seguridad se recomienda que el cálculo del rango de temperatura en el interior de la cámara sea de 4 °C a 6 °C +/-.

Las cámaras de congelación se utilizan cuando la vacuna a congelar requiere estar activa por más tiempo que el que duraría en refrigeración.

La cámara es un cubo con piso, techo y paredes cerradas herméticamente, el piso debe estar nivelado.

Sistemas de Seguridad y Equipo de Control

- Sistema de alarmas visuales y auditivasque indiquen cuando la temperatura está en el límite y fuera del margen de la operación deseada para la preservación de las vacunas.

- Falla en el funcionamiento del sistema de refrigeración, falla en el suministro eléctrico, puerta abierta, cuando la luz permanece encendida en el interior por más tiempo del programado o falla en el sistema de graficación o registro de temperatura.

- Que el sistema de refrigeración (condensador, evaporador, compresor y difusor) sea doble o redundante.

- Una puerta de acceso con sistema de emergencia que permita abrir la puerta desde el interior de la cámara.

- Un sistema de regulación del suministro eléctrico que suprima las variaciones del voltaje del suministro eléctrico.

- Luz fría (fluorescente, led), es decir que no produzca calor en el interior de la cámara.

- Equipos de medición, monitoreo y registro utilizados en las cámaras:

- Contar con un doble sistema de medición de la temperatura, la primera dependiente del suministro eléctrico y la segunda de baterías.

- La forma de despliegue de la medición debe ser registrada doblemente una de manera digital y otra gráfica.

Importancia del comisionamiento: caso de estudio

El comisionamiento es un proceso de calidad que te permite verificar y garantizar los sistemas de seguridad y equipo de control descritos.

A principios de año se realizaron pruebas funcionales en el sistema eléctrico y sistemas de refrigeración en unos almacenes de una farmacéutica mexicana, para poder garantizar la continuidad de la cadena de frío de las vacunas contra el Covid-19, las cuales serán recibidas en las cámaras frías en el primer semestre del año.

Estas validaciones consistieron en la revisión documental para emitir la calificación de diseño, instalación, operación y desempeño de las precámaras y cámaras de refrigeración:

1. Evaluación constructiva de la cámara.

Se revisó el proceso constructivo: tipo de panel aislante, tipo de sello, curva sanitaria, piso epóxico, cortinas hawaianas, puertas principales, docks para descarga, puertas rápidas. En general todos los componentes que componen la cámara.

2. Evaluación técnica.

Validación del cálculo de carga térmica generado por el fabricante de la cámara para ver si cumple con la capacidad de enfriamiento requerida para mantener la cadena de frío.

3. Protocolo de commissioning.

- Revisión de parámetros eléctricos de los sistemas. Se midieron voltajes, amperajes, tanto en condensadores como evaporadores, además de la resistencia al aislamiento y continuidad en los devanados de los compresores.

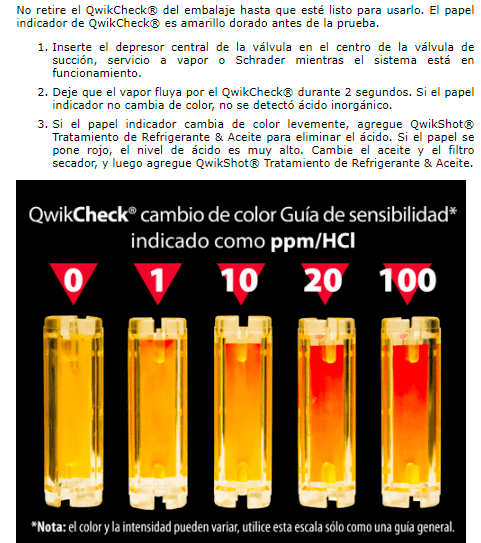

- Revisión de acidez en el lubricante o aceite que se encuentra en las instalaciones de refrigeración.

La acidez puede ser causada por diferentes variantes y puede provocar daños como el compresor quemado, filtro desecante obstruido, paro de equipo no deseado, que en algunos casos es muy costoso por paro de planta, por ejemplo.

En los compresores herméticos y semiherméticos, donde el sistema eléctrico se encuentra dentro del compresor, los ácidos pueden dañar el aislante que protege al motor eléctrico como el barniz y provocar que el compresor se queme por un cortocircuito. Esta acidez puede ser generada por un mal vacío del sistema, cuando pretendemos hacer al vacío por tiempos según el sistema, la combinación de refrigerante, aceite y altas temperaturas de la descarga pueden provocar un cambio de estabilidad del mismo lubricante. También cuando no se hace una buena limpieza interna y quedan residuos o trazas de lubricante con acidez.

La acidez del lubricante se puede detectar tomando una muestra de lubricante del sistema y mediante algunos químicos que actualmente existen en el mercado se puede ver el grado de acidez del lubricante, algunos técnicos al ver el color de lubricante descubren que está contaminado (tiene un color más obscuro).

Ejemplo de toma de acidez

Ninguno de los circuitos de refrigeración presentó acidez en las pruebas realizadas ya que ninguna de las probetas presentó un cambio de color en el papel de prueba.

- Medición de RPM de ventiladores

Una vez concluidas las pruebas de acidez se midieron RPM de los ventiladores tanto de los condensadores como de evaporadores para asegurar que se está moviendo el volumen considerado de aire para el enfriamiento de la cámara y los productos que almacenen, así como para la remoción de calor del refrigerante.

- Pruebas de operación de los presostatos protegiendo los equipos por alta y por baja presión

Para entender un poco la operación del presostato de baja es el que realiza el paro del equipo, ya que al cerrar la válvula solenoide del evaporador, disminuye la presión de lado de succión del refrigerante y el equipo se protege por baja presión.

Para la protección de los equipos por alta presión solo se retiró la alimentación a los ventiladores del condensador para que el refrigerante no tuviera la capacidad de disipar el calor en el medio ambiente, una vez llegando a la presión de protección los equipos se restablecieron automáticamente.

En la parte de revisión de los evaporadores y por la temperatura que se maneja en estos, no fue necesario la revisión de la etapa de descongelamiento ya que los equipos no cuentan con esa función.

- Desempeño de operación de equipos

Una parte importante del trabajo realizado fue la medición del desempeño de los sistemas de refrigeración con diferentes escenarios entre los cuales destacan:

- Operación de redundancia de los equipos por cada cámara y precámara.

- Operación de los equipos con perdida súbita de energía eléctrica y respaldados por un generador eléctrico.

- Operación de los equipos en stand alone.

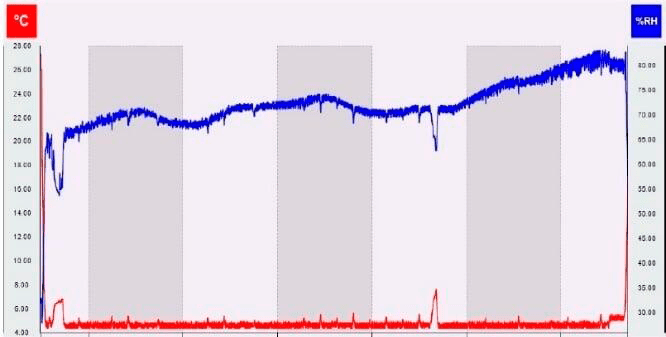

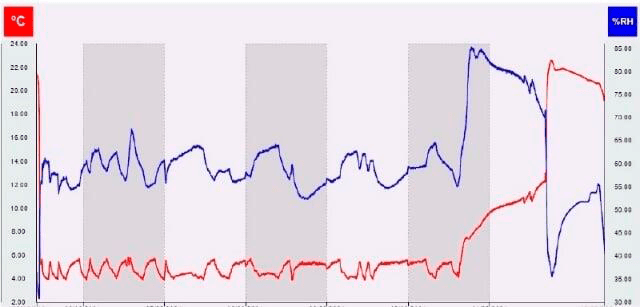

Para poder validar los parámetros se instalaron data loggers para verificar las temperaturas de las cámaras y las variaciones que estas pudieran llegar a tener.

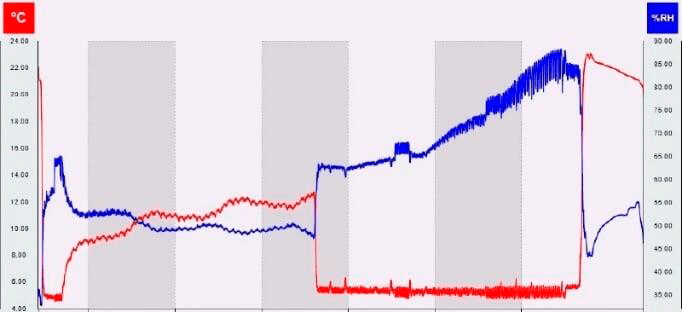

De las gráficas anteriores se puede verificar que sólo hay una cámara que opera adecuadamente ya que no hay picos en la medición de la temperatura de la gráfica (gráfica 1).

En la gráfica 2, un equipo no opera ya que tiene problemas en un contactor y detiene el compresor por una falla en la fase, fue el primero al que se realizó la prueba, al hacer el cambio del equipo se nota que la temperatura se mantiene estable por lo que para la prueba con el equipo electrógeno no tuvo variaciones significativas en la temperatura.

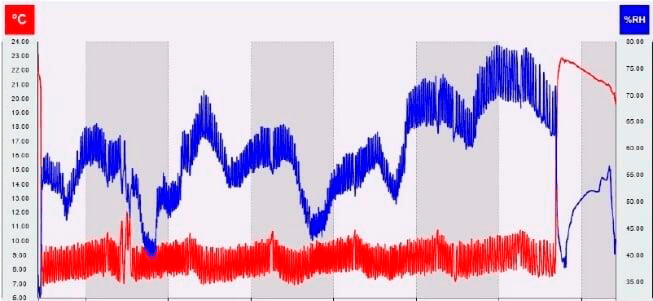

La gráfica 3 muestra demasiadas variaciones en la temperatura, sin embargo, esto se debe a que el equipo de refrigeración no cuenta con el volumen de refrigerante requerido por lo que se generan los picos en la gráfica, donde a el equipo le cuesta trabajo bajar la temperatura del espacio.

El equipo de respaldo no se pudo operar debido a que tenía una falla en el compresor por bajo nivel de aceite., lo que hacía que se protegiera el equipo, por lo que durante la prueba siempre se mantuvo operando un solo equipo.

La gráfica 4 muestra variaciones más amplias, en la temperatura, esto debido a que el equipo se encuentra en la precámara y esta se encuentra con mayor movimiento de personal en su interior, ya que hubo apertura de puertas interiores, apertura de puertas exteriores, y esta tiene contacto directo con el exterior, de ahí se denotan las variaciones de temperatura tan amplias.

Los puntos más elevados de la gráfica (último cuarto) fue por el retiro de los equipos de medición previo a que se concluyera el periodo de medición.

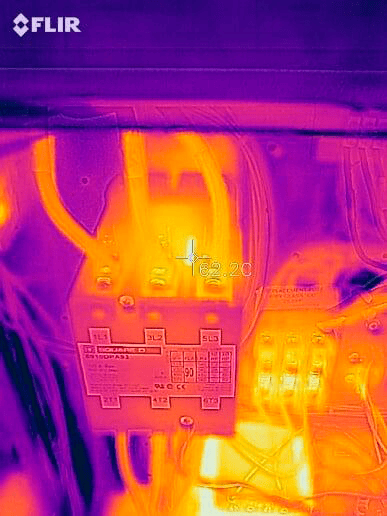

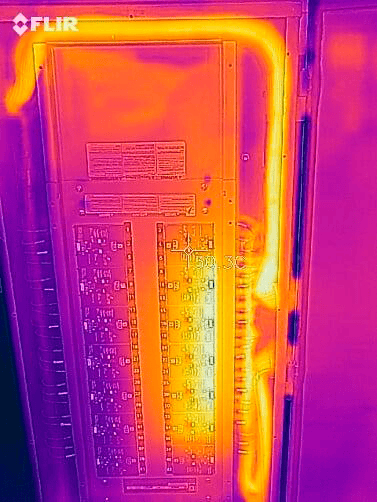

- Termografía a tableros y al interior de las cámaras

En la última actividad se tomaron algunas imágenes de termografía tanto de las cámaras como de los tableros de alimentación.

La temperatura de las cámaras permaneció estable y no se vieron fugas de temperatura.

Para los tableros se encontraron algunos puntos calientes los cuales se compartieron con el stakeholder para que le diera seguimiento puntual y así evitar algún daño mayor a los sistemas.

Todas las áreas de oportunidad encontradas se reportaron al departamento de mantenimiento. Una vez realizadas las reparaciones o el mantenimiento correctivo requerido se volvieron a realizar las pruebas de los sistemas encontrándose sin ninguna falla o signos de que esta pudiera tener algún daño que comprometiera la estabilidad en la cadena de frio.

El comisionamiento te garantiza que habrá una continuidad con la cadena de frío del producto y, por lo tanto, te permite identificar las condiciones en que lo estás manteniendo.

Alguna etapa en la cadena de frio sufrió una desviación, lo cual generó una elevación en la temperatura de las vacunas recibidas en 8 estados de la república mexicana.

Ximena Gabriela

Directora de Portafolio

Ximena tiene 10 años de experiencia en gestión de construcción de Comercial Interior y Retail, coordinación de equipo multidisciplinario y comunicación directa con PM y cliente final. Preparación académica. Licenciatura de Arquitectura y Maestría en Dirección de proyectos. Expertise como controller financiero de proyectos.

José Luis Arcos

Coordinador HVAC

Con más de 14 años de experiencia en sistemas de HVAC (Heating, Ventilation, Air Conditioning), ha desarrollado actividades en el área de diseño, instalación y TAB de sistemas de climatización en bancos, centros de telecomunicaciones, retail, hoteles, centros comerciales y edificios. En 2016 se unió a KINENERGY como especialista en comisionamiento en HVAC, donde se ha enfocado en el desarrollo de pruebas funcionales a sistemas de HVAC para certificación LEED hasta la realización de pruebas integrativas de Commissioning nivel 5.