En el mundo de la eficiencia energética y la innovación en la industria, es fundamental comprender las herramientas y tecnologías que impulsan el funcionamiento eficaz de diversos procesos. En esta búsqueda, nos encontramos con una pieza clave: los calentadores a fuego directo.

De acuerdo con la Comisión Nacional para el Uso Eficiente de la Energía (CONUE), la función de un calentador a fuego directo es suministrar una cantidad específica de calor, a niveles de temperatura elevados, al fluido que se desea calentar, sin que se presenten sobrecalentamientos del fluido o de los componentes estructurales del equipo.

Un calentador a fuego directo es una maravilla de la ingeniería utilizada para calentar fluidos y gases en diversas aplicaciones industriales, con un enfoque particular en la industria del petróleo y el gas.

Algunos de los procesos son:

Algunos de los procesos son:

Calentamiento de crudo: Desempeñan un papel fundamental al mejorar la fluidez del crudo, facilitando su transporte y proceso posterior.

Procesos de fraccionamiento: En estas aplicaciones, el calentador contribuye a obtener diferentes puntos de ebullición, permitiendo diferentes productos.

Proceso de gas natural: Los calentadores a fuego directo elevan la temperatura del gas natural, reduciendo su punto de rocío y previniendo la formación de hidratos que podrían obstruir tuberías y equipos.

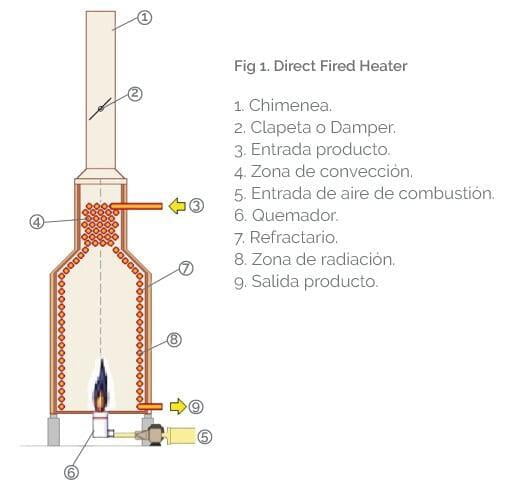

Arreglo general de un calentador a fuego directo:

En la operación de un calentador a fuego directo se encuentran una serie de componentes clave que trabajan en armonía para lograr el calentamiento eficiente y seguro de los fluidos.

En refinerías el arreglo general de un calentador a fuego directo es el siguiente:

- Sistemas de fuego: Este conjunto incluye quemadores y equipos relacionados para el proceso de calentamiento.

- Cámara de combustión: Aquí es donde se lleva a cabo la mezcla de la combustión del combustible y el aire. Se provee un ambiente controlado para que la llama genere energía térmica.

- Superficie de transferencia de calor: Tubos o serpentines que permiten la transferencia de calor hacia los fluidos.

- Sección de convección: Aquí el serpentín entra en contacto con los gases previamente calentados en la sección de radiación, creando una primera elevación de temperatura.

- Sección de radiación: Aquí el serpentín se encuentra expuesto al calor por medio de radiación directamente generada por la llama donde se encuentran las mayores temperaturas.

- Chimenea: La chimenea permite la liberación segura de los gases a alta temperatura, garantizando una combustión adecuada del combustible y proporcionando un tiro de gases adecuado.

Estos elementos podemos verlos en la imagen:

Los calentadores a fuego directo tienen varios arreglos, cada uno diseñado para abordar necesidades específicas en diversos procesos, entre ellos están:

- Cilíndrico vertical: Consiste en una sección de radiación en forma de cilindro con el serpentín alojado alrededor de la pared y el/los quemadores ubicados al centro de la base. Una sección de convección en forma de cubo con varias camas de serpentín horizontal y la chimenea en la parte superior de este arreglo.

Este arreglo permite una transferencia de calor efectiva y una distribución uniforme de la temperatura en los fluidos.

El área de radiación tiene una forma cilíndrica y se encuentra en posición vertical, superior a ella se encuentra el área de convección y la chimenea donde se realiza todo el proceso.

Arreglo con serpentín en forma de resorte el cual va adentro del casco cilíndrico de una radiación.

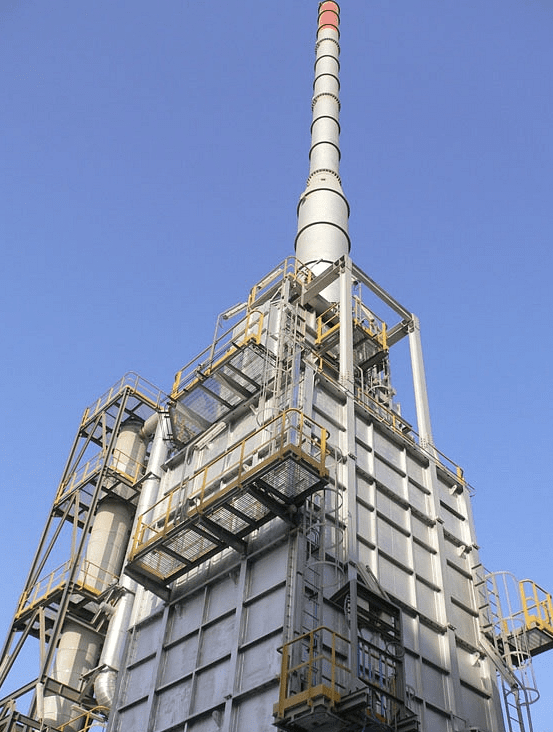

Box heaters: A diferencia del anterior, este tiene forma rectangular cuya configuración de serpentín es en las paredes de esta zona y los quemadores se ubican alineados al eje central de la base.

También existen mezclas de los diferentes calentadores, donde hay diferente radiación unida a una sola área de convección y una chimenea, por ejemplo:

- 2 o más secciones de radiación independientemente conectadas a una sola, o menos secciones de convección y una sola chimenea.

- 2 o más secciones de radiación independientes a igual número de secciones de radiación y con una sola chimenea.

Otras configuraciones pueden obtenerse al tener un sistema de ductos que mezclen los tiros forzados e inducidos por medio de intercambiadores de calor y ventiladores para mejorar la combustión.

En la imagen podemos observar una mezcla del calentador “box heater” que cuenta con 4 secciones de radiación que estarán recibiendo un área de convección cada una y una chimenea que dará servicio a las 4 radiaciones con un sistema compartido de recuperación de temperatura por medio de intercambiadores de calor en un sistema de aire con tiros forzados e inducidos.

En KINENERGY, continuamos liderando el camino hacia soluciones más eficientes y sostenibles que impulsen el rendimiento y la excelencia en cada proyecto que realizamos.

Si necesitas asesoría para que tus proyectos en la industria del petróleo y el gas, o incluso de la industria alimentaria o farmacéutica cuenten con un adecuado diseño o mantenimiento que te permitan garantizar una operación eficiente y segura ¡podemos brindarte soluciones a la medida de tus necesidades! Ponte en contacto con nosotros a través de nuestro correo: hola@kin.energy