En KINENERGY, uno de nuestros principales compromisos es la seguridad y eficiencia de los sistemas de refrigeración industrial en los proyectos en que colaboramos y a lo largo de los años, hemos abordado diferentes desafíos, incluyendo las fugas de gas refrigerante.

Hoy queremos destacar un caso práctico que resalta la importancia de una correcta carga de amoníaco (NH3) en una instalación industrial, subrayando las consideraciones clave y los procedimientos necesarios para un manejo seguro.

¿Qué es el amoníaco?

¿Qué es el amoníaco?

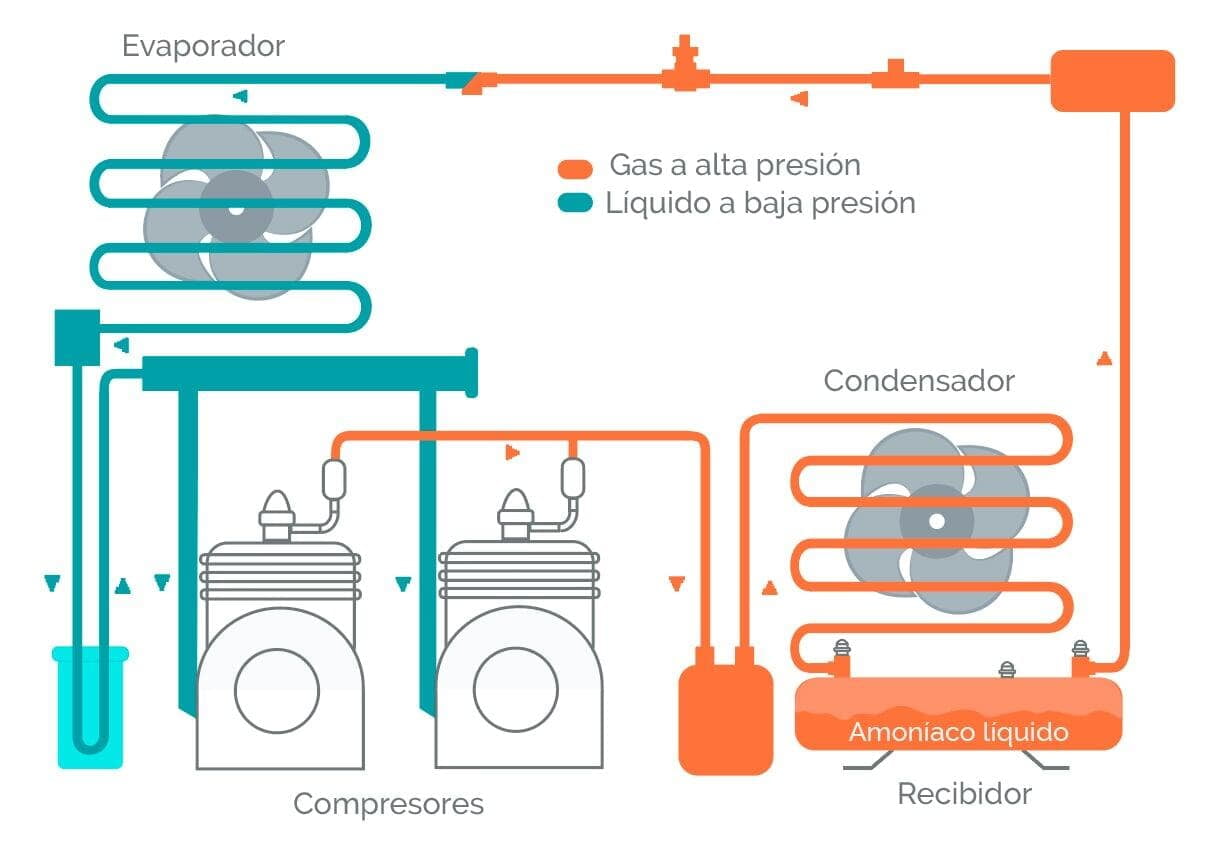

El amoníaco, conocido como R717, es uno de los refrigerantes más utilizados en la industria debido a su alta eficiencia y bajo costo. Su popularidad se debe también a su impacto ambiental nulo, ya que no contribuye al calentamiento global (GWP) ni al agotamiento de la capa de ozono (ODP).

Este compuesto ha sido clave en la operación de una amplia gama de instalaciones industriales. Algunos ejemplos de su uso incluyen:

- Almacenes frigoríficos y plantas de hielo.

- Plantas procesadoras de carne, aves o pescado.

- Plantas de lácteos y helados.

- Bodegas y cervecerías.

- Instalaciones de procesamiento de jugos y refrescos.

- Instalaciones de fabricación de productos químicos.

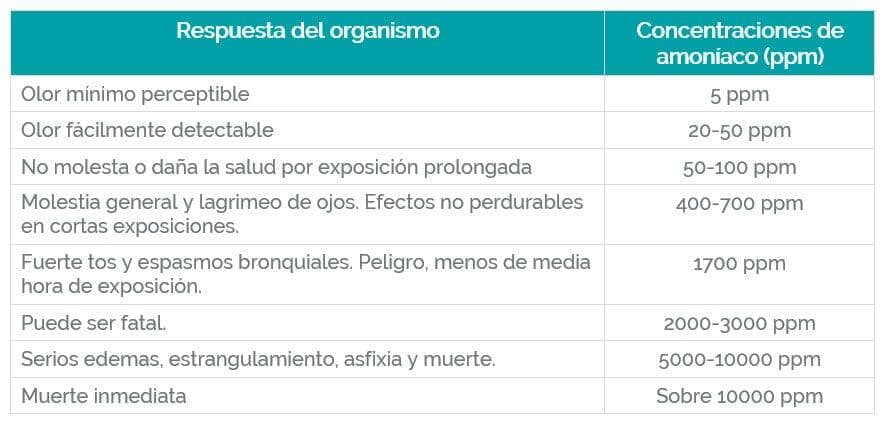

Pero a pesar de sus beneficios, el manejo del amoníaco requiere estrictas medidas de seguridad debido a su toxicidad y potencial inflamable. Su clasificación como refrigerante B2, indica que son refrigerantes con toxicidad en concentraciones inferiores a 400 ppm, con un límite inferior de flamabilidad bajo y un calor de combustión inferior.

El amoníaco presenta riesgos importantes debido a su naturaleza altamente corrosiva e irritante, llegando a causar fuertes daños a los ojos, la piel y el tracto respiratorio y en altas concentraciones, la muerte.

En instalaciones en las que se emplea amoníaco, se requiere de un sistema de ventilación adecuado para dispersar cualquier fuga potencial, además de la instalación de detectores de gas amoníaco en puntos clave. Por otra parte, se debe evitar el uso de componentes de cobre en la construcción del sistema de refrigeración. Materiales como el acero inoxidable y el aluminio son preferibles en estas aplicaciones.

Todo equipo instalado o por instalar debe contar con la siguiente documentación:

- Descripción general.

- Información de la placa de identificación.

- Certificados de pruebas y fabricación (cuando sea aplicable).

- Detalles sobre dispositivos de alivio de sobrepresión (incluyendo el tipo y la presión de ajuste).

- Manual de instrucciones del fabricante.

- Materiales utilizados en la construcción.

- Clasificación eléctrica.

- Diagramas de tuberías e instrumentación.

- Diseño del sistema de alivio y su base de diseño.

- Códigos y estándares de diseño utilizados.

- Sistemas o dispositivos de seguridad (como enclavamientos, interruptores y detectores).

- Año de fabricación.

Para las tuberías y accesorios:

- Todas las tuberías y los ensayos deberán cumplir con las normas ASME/ASTM correspondientes (ASME B31.5).

- Todos los soldadores deben estar certificados según la Sección IX de ASME.

- Se realizará una inspección visual del 100% de las uniones soldadas.

- El 100% de las uniones soldadas será sometido a pruebas con líquidos penetrantes.

- El examen radiográfico se llevará a cabo de acuerdo con el artículo 2, fracción V, del Código ASME BPV.

- Prueba neumática con gas inerte, al menos al 110% de la presión de operación.

- Todo el sistema se evacuará con una bomba de vacío para eliminar el aire y la humedad (1000 micrones).

Medidas adicionales de seguridad

Medidas adicionales de seguridad

Antes de proceder con la carga de amoníaco, el espacio donde se encuentra el sistema debe cumplir con los siguientes requisitos:

- Sistema de ventilación en pleno funcionamiento.

- Sistema de protección contra incendios en operatividad.

- Detectores de amoníaco correctamente diseñados y verificados.

- Instalación de equipos y/o dispositivos de extracción.

- Alarmas visuales y auditivas operativas.

- Sistema eléctrico revisado y en buen estado.

- Rutas de evacuación y puertas de emergencia claramente identificadas y funcionales.

- Tuberías y válvulas correctamente identificadas.

- Regaderas y estaciones de lavado de ojos instaladas.

- Protección mecánica adecuada para tuberías y tanques de amoníaco.

- Espacio debidamente aislado y con acceso restringido.

Durante la carga de amoníaco

Durante la carga de amoníaco

Se deberán tomar las siguientes medidas antes de proceder con la carga de amoníaco:

- Notificar al personal operativo del área donde se realizará la carga.

- Tener un plan de emergencia en lugar y haber capacitado a todos los involucrados sobre él.

- Delimitar el área de carga para restringir el acceso a una distancia de 50 metros.

- Contar con una brigada especializada en manejo y contención de amoníaco.

- Disponer de personal médico en el sitio.

- Informar a las autoridades competentes en caso de cualquier contingencia.

Caso práctico: consideraciones previas para realizar la carga de amoníaco

Caso práctico: consideraciones previas para realizar la carga de amoníaco

En KINENERGY hemos realizado varias cargas de amoníaco en sistemas de refrigeración industrial, y es esencial seguir un estricto protocolo de seguridad, desde la instalación de las tuberías hasta la protección del personal.

El proyecto involucró un sistema de refrigeración de alta capacidad, diseñado para operar a temperaturas bajas, alrededor de 5°C, lo que es esencial para procesos industriales que requieren un enfriamiento constante sin riesgo de congelación de los materiales. La carga total de amoníaco fue de 3600 kilogramos, distribuidos en tres tanques de 1200 litros, una cantidad considerable que requiere de equipos de alta precisión y certificaciones específicas para asegurar que todo el sistema opere de manera segura y eficiente.

Para la instalación del sistema de tuberías y equipos, se implementaron rigurosas pruebas de calidad, incluyendo inspección visual y pruebas de líquidos penetrantes, así como exámenes radiográficos de acuerdo con las normas ASME.

Por otra parte, las tuberías fueron probadas a una presión del 150% de su capacidad operativa, utilizando gas nitrógeno para evitar la presencia de humedad y aceite dentro del sistema. Tras esto, se evacuó todo el aire a menos de 1000 micrones de presión para asegurar que el sistema estuviera completamente limpio y libre de impurezas que pudieran afectar su rendimiento o seguridad.

Además, se instalaron sistemas de protección contra incendios, como rociadores, extintores y equipos de extracción de aire, los cuales son activados automáticamente en caso de una emergencia y también se implementaron alarmas visuales y auditivas, así como rutas de evacuación claramente señalizadas y botones de paro de emergencia.

Resultados del proyecto

Resultados del proyecto

La primera etapa del proyecto resultó en una carga final de 3.6 toneladas de gas refrigerante, mientras que en la segunda etapa alcanzaron 14 toneladas. Este sistema de refrigeración, operando con amoníaco, resultó ser altamente eficiente, enfriando grandes volúmenes con una mínima cantidad de refrigerante, lo que refleja la eficiencia del amoníaco como gas refrigerante.

En conclusión, el amoníaco destaca por su capacidad para enfriar grandes volúmenes con una cantidad mínima de refrigerante, pues no solo optimiza el rendimiento de los sistemas, sino que también contribuye significativamente a la reducción de costos operativos.

Este caso práctico fue un ejemplo de cómo manejamos proyectos de refrigeración industrial con los más altos estándares de seguridad y eficiencia, garantizando no solo el cumplimiento de las normativas, sino también la protección de las personas y el entorno donde operamos, si tienes algún proyecto o necesitas asesoramiento, escríbenos. ¡En KINENERGY estamos para ayudarte!

Fernando Valencia

Ingeniero MEP-Esp. Eléctrico

Ingeniero MEP-Esp. Eléctrico