¿Qué es el decapado y la pasivación?

El decapado y la pasivación de tuberías de acero al carbón es un proceso degradante o destructivo. Un tratamiento de decapado es esencialmente un baño de ácido puro que removerá cualquier material ajeno al acero como lo son el óxido, las grasas, o el aceite. Parte del proceso de decapado es recubrir el interior de las tuberías con una capa de aceite ligero después de haber removido los materiales ajenos al acero, esto tiene que hacerse inmediatamente o el proceso de oxidación se reiniciará inmediatamente.

El proceso de decapado es muy frecuente en las tuberías de acero que conducen fluidos y que por su uso no deberían contener materiales extraños como partículas de óxido o escamas de acero, ya que no se filtrarían a través de una bomba hidráulica o en tuberías de diámetros menores como lo es un serpentín de un intercambiador de calor, por ejemplo. A simple vista no parece haber una gran diferencia entre los dos procesos, ya que las diferencias se reducen a la intensidad de los tratamientos.

- El decapado utiliza ácidos que reaccionan en la superficie del metal para tratar las impurezas.

- El decapado produce un mayor cambio en la tubería de acero.

- La pasivación usa ácido nítrico o ácido cítrico que no son tan agresivos como los ácidos usados en el decapado.

- La pasivación normalmente solo afecta la superficie del metal y no modifica sus propiedades. La capa de óxido generada por el proceso de pasivación tiene solo 1/100,000 (una cienmilésima) parte del espesor de un cabello humano.

Ventajas del decapado y la pasivación

- Ambos tipos de acabados metálicos tienen grandes ventajas para las tuberías de acero.

- Eliminan las impurezas que quedan en el metal.

- Protegen de los contaminantes que ingresan a la tubería de acero y causan oxidación y daños en el futuro.

- Dejan la superficie de la tubería lisa y sin imperfecciones.

- Aumentan la durabilidad de las tuberías de acero.

- Permiten que los fluidos dentro de la tubería mantengan sus propiedades de origen.

Recomendaciones de diseño

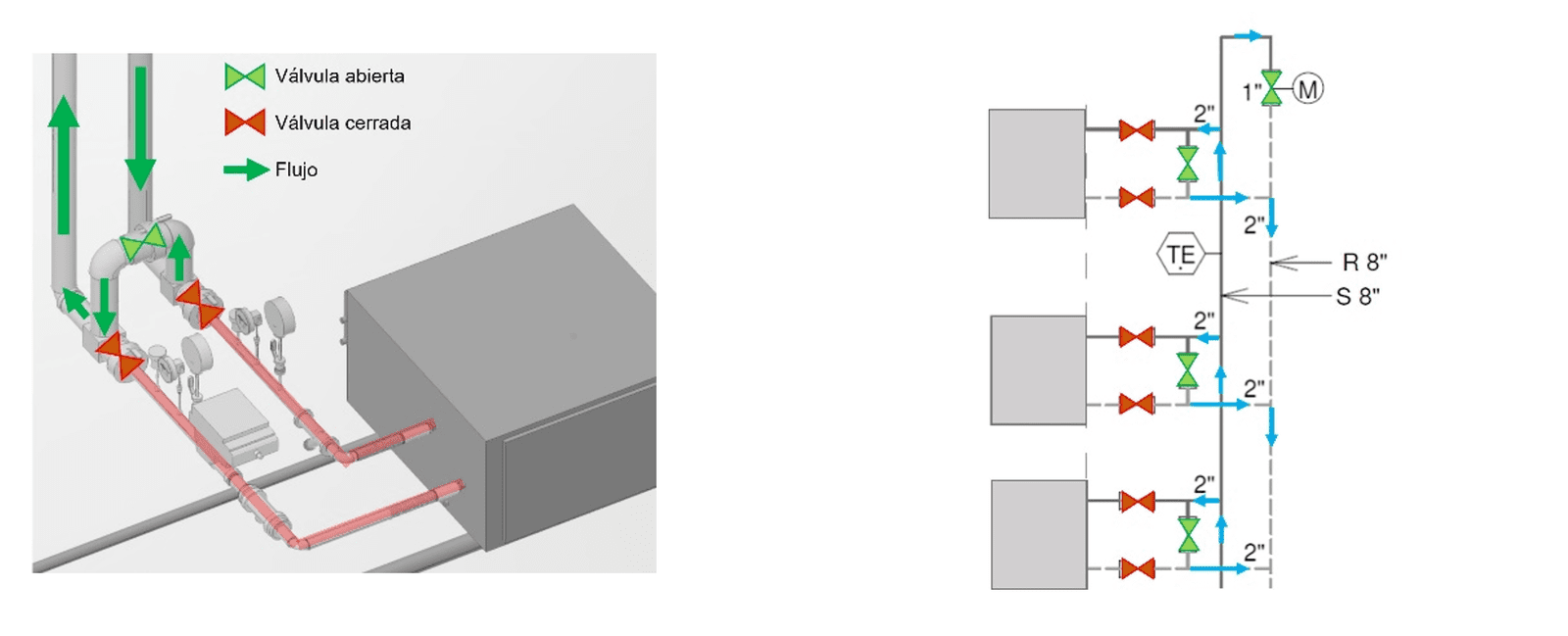

1. Conexiones a equipos y red principal

Se debe considerar previo al proceso un sistema de tuberías con circuito cerrado, donde el equipamiento y la instrumentación puedan ser separados de la línea principal con un mínimo de distancia de tubería para ser integrado después de haber retirado los químicos para las limpiezas y reducir los valores de partículas o solidos disueltos en el agua.

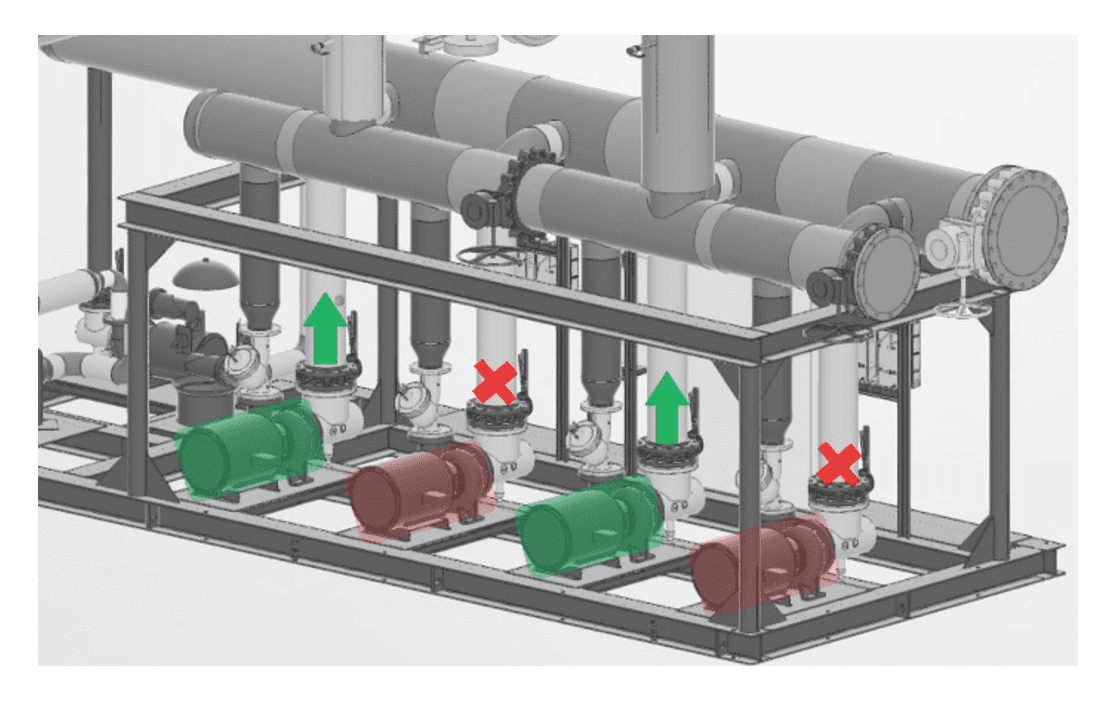

2. Equipos de bombeo

Considerar el uso de bombas hidroneumáticas con la capacidad suficiente de flujo y aptas para uso constante; dependiendo del volumen de agua a recircular y las dimensiones del sistema, es altamente recomendable hacer uso alternado de varias bombas con uso alternado, para reducir el riesgo de fallas mecánicas, ya que al ser un proceso de tiempo considerable la suspensión de este podría ocasionar el reinicio del proceso completamente.

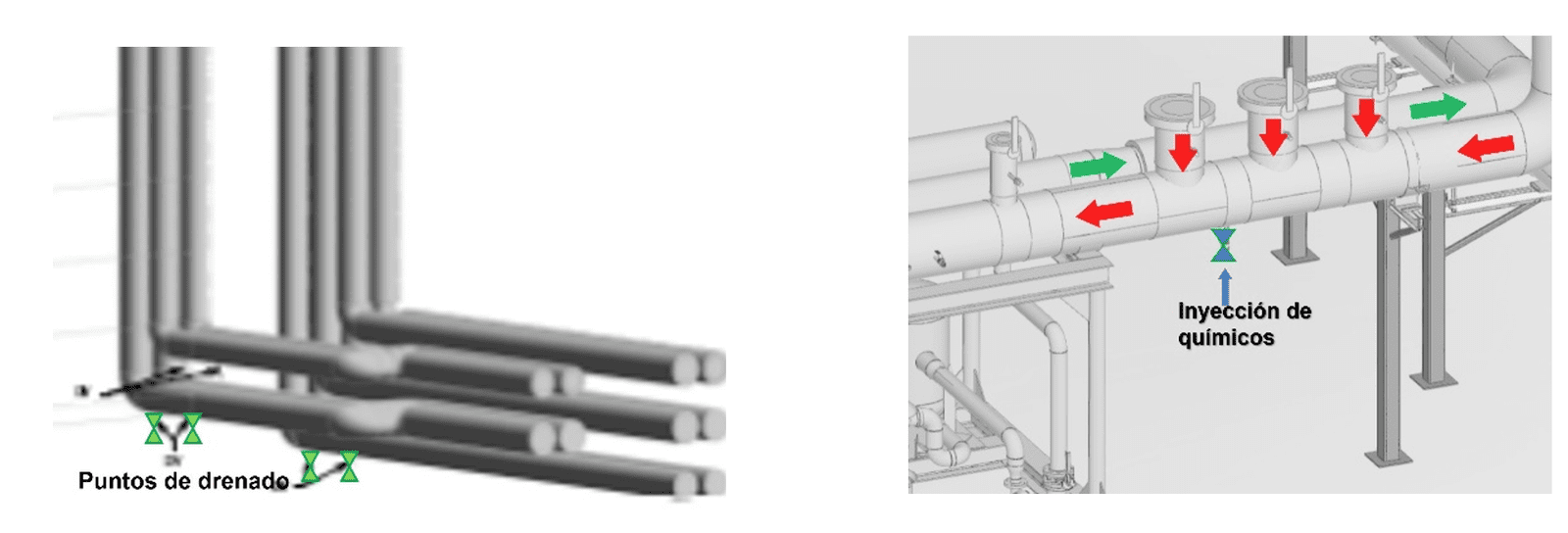

3. Puntos de drenado, inyección de químicos y toma de muestras

Es importante realizar un análisis del sistema para definir las ubicaciones de la instalación de las válvulas para realizar el drenado de partículas suspendidas, regularmente se deberán instalar en las tuberías con el nivel más bajo. La inyección de químicos se debe considerar en el punto de retorno más lejano, es decir, previo a la succión de los equipos de bombeo. Los puntos de toma de muestras dependerán directamente de la longitud y el diseño del sistema, por lo regular serán al inicio del sistema, punto intermedio o puntos más bajos y en la parte más alejada de los equipos de bombeo.

Procedimiento

1. Limpiezas

La limpieza previa es la eliminación de grasa, aceite, pintura, suciedad, residuos, y cualquier otra contaminación grave en el sistema. El volumen total de agua contenida en el sistema deberá ser recirculado y retirado al menos dos veces esa cantidad. La limpieza se debe considerar desde el momento de la instalación y montaje de la tubería.

2. Ingreso de químicos de limpieza

Si los valores de solidos suspendidos producto de la limpieza se encuentran dentro de los parámetros de aceptación se podrá dar inicio al ingreso controlado del producto químico para limpieza de grasas y aceites con un inhibidor de corrosión; estos productos normalmente elevan la cantidad de solidos suspendidos, por lo cual se deberá realizar el monitoreo en cada punto de muestreo de manera frecuente, asimismo, se deberá drenar parcialmente en intervalos y volúmenes controlados para garantizar la dosificación de los productos químicos e ir disminuyendo estos en el sistema.

3. Adición de químicos de pasivado

Una vez obtenidas las características del agua de recirculación con bajos niveles de químicos de limpieza, se podrá comenzar con la adición del producto químico de pasivado al igual que del antioxidante hasta haber alcanzado los valores de control necesarios. Esto se realiza nuevamente mediante la incorporación de agua baja en sales y del retiro controlado de líquido de disposición. Durante el proceso de aplicación de los productos químicos de este último paso se requerirá de purgar y recuperar una cantidad de agua mucho menor a la utilizada en el proceso de lavado (5% –15% del volumen del sistema), dado que el producto en ocasiones tiende a remover una parte del fierro y solidos que se encuentran aún dispersos en la línea, como parte del proceso de formación de la película del pasivado.

4. Incorporación de equipos

Si los valores de partículas han sido disminuidos a los rangos de aceptación se procede a incorporar las secciones restantes previas a los equipos instalados, esto para garantizar un proceso completo en la mayor parte del sistema. Al realizar la apertura de válvulas hacia los equipos se elevará la cantidad de partículas suspendidas por lo cual se deberá realizar nuevamente el ingreso de químicos de pasivación y antioxidantes.

5. Estabilización

Durante todo el procedimiento es importante realizar un monitoreo frecuente de los valores en el sistema; al obtener los rangos requeridos y encontrar parámetros aceptables en el sistema se procede al proceso de estabilización, el cual consiste en recircular el volumen de agua por cierta cantidad de tiempo sin agregar químicos ni retirar líquidos al sistema. Si los parámetros se mantienen estables dentro de los rangos de aceptación durante este periodo de tiempo, se puede considerar que el sistema ha sido pasivado.

Es de suma importancia el considerar que durante la duración de este proceso el líquido se deberá mantener en constante recirculación al igual que a la conclusión y aceptación del proceso de pasivado, por lo cual se recomienda que los equipos de bombeo sean los que darán servicio definitivo al sistema. Cualquier paro en la recirculación o perdida de volumen dentro del sistema podría generar que la oxidación dentro de la tubería se vuelva a presentar y se tendría que reiniciar el proceso dependiendo de la gravedad de la corrosión.

Fernando Valencia

Coordinador de Proyectos MEP

Licenciado en Arquitectura con 12 años de experiencia en la supervisión y diseño e ingeniería de redes mecánicas y servicios, gestión de más de 10 proyectos llave en mano en la industria automotriz, capacitado en EHS y Project Management.