Six Sigma, es una filosofía de trabajo que fue desarrollada por Motorola a finales de la década de los 80´s como una metodología de mejora y solución de problemas complejos, ya que buscaba superar a sus competidores. Su creador fue el doctor Mikel Harry, quien la desarrolló como una herramienta de control y disminución de la variación en los procesos. A partir de ese entonces su concepto ha evolucionado a través de múltiples aportes hasta convertirse en una filosofía que es puesta en práctica dentro de los procesos de más alto desempeño.

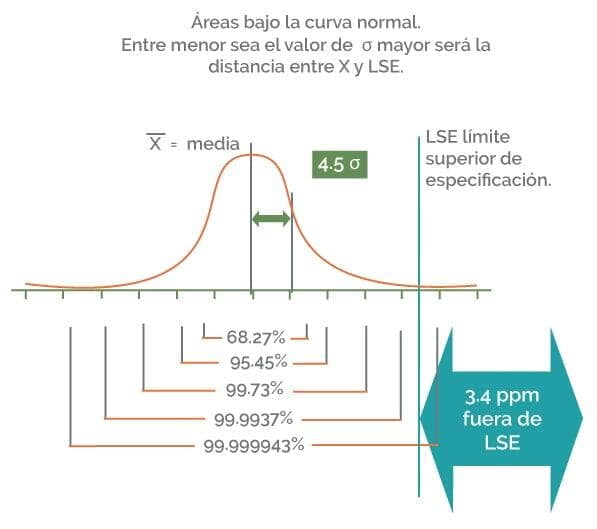

Desde un punto de vista estadístico “Six sigma” es una métrica que permite medir y describir un proceso, producto o servicio con una capacidad de precisión del 99,9997%. Six sigma significa «seis desviaciones estándar de la media», lo cual se traduce matemáticamente a menos de 3.4 defectos por millón.

¿Cuál es su propósito?

Aunque inicialmente, nació en el seno del sector industrial, muchos de sus instrumentos se aplican al sector servicios. Actualmente, esta metodología es empleada en todo el mundo por empresas que buscan lograr operar con casi cero defectos, lo que les permitirá ocupar niveles de liderazgo y una mejora en la gestión de sus procesos.

Se centra en aumentar la calidad y reducir los errores en cualquier tipo de proceso, se utiliza con objetivo de medir la eficiencia operativa de una empresa y buscar soluciones y alternativas que permitan la mejora continua.

Existen diferentes niveles de Sigma dependiendo de los defectos por millón de oportunidades o mejor conocidos como (DMPO), esto es, el número de productos defectuosos por cada millón de unidades entregadas.

Los niveles de Sigma son:

- Sigma 1: 690.000 DPMO.

- Sigma 2: 308.538 DPMO.

- Sigma 3: 66.807 DPMO.

- Sigma 4: 6210 DPMO.

- Sigma 5: 233 DPMO.

- Sigma 6: 3,4 DPMO.

Procedimiento para implementar Six Sigma

Six Sigma utiliza la metodología “DMAIC” (Define, Measure, Analyze, Improve, Control), que consiste en:

- Definir: Se define el proyecto a realizar, generalmente, en función al propósito, alcance y resultados o en función al problema, los procesos y objetivos. Así entonces, el propósito y los objetivos de Six Sigma serán reducir la tasa de defectos a menos de 3.4 por millón, en función del tiempo estimado para cada organización. Utiliza herramientas de apoyo como: diagramas matriciales, diagramas Pareto y mapas de procesos mapas de procesos.

- Medir: Aquí se obtienen datos y mediciones del proceso. Es usual que esta fase se soporte en mapas de valor y observación. Deben medirse y documentarse aspectos claves, datos relevantes, así como, contemplar todas las variables y los parámetros que afectan los procesos. Sus herramientas de apoyo son: diagramas de flujo, mapas de proceso, técnicas de muestreo, AMEF, QFD, Modelo de Kano, OEE, Nivel Sigma.

- Analizar: Tal como afirma el especialista Oskar Olofsson: “Si las estadísticas no apoyan una relación causa y efecto, DMAIC de Six sigma no ofrece una solución". Las herramientas de apoyo utilizadas para el análisis son: mapas de valor, diagramas de flujo, diagramas de recorrido, análisis de mudas, Ishikawa, gráficas de control, Cpk, AMEF.

- Mejorar: Según las causas principales de los problemas, deben modificarse o rediseñarse los procesos. Es clave involucrar al personal que se relaciona directamente en estos, ya que constituye un paso fundamental en la continuidad de las mejoras. Se apoya de herramientas como: 5’s, ingeniería de métodos, balance de líneas, SMED, TPM, Kanban, Andon.

- Controlar: Debe verificarse que se sostengan los resultados, esta fase es el principio de la mejora continua. Es importante que las mejoras en el proceso estén aseguradas de manera que se sostengan todos los niveles de desempeño, del mismo modo en que se adaptan mejoras incrementales a lo largo del tiempo. Es vital implementar en esta fase sistemas de recolección de información de manera que permita contrastar constantemente los indicadores del proceso mejorado con los parámetros identificados en la fase “Definir”. Sus herramientas de apoyo son: Andon, POE’s, LUP’s, capacitación.

Principios de la metodología Six Sigma

- Liderazgo comprometido de arriba hacia abajo. Esta metodología implica un cambio en la forma de realizar las operaciones y de tomar decisiones. La estrategia se apoya y compromete desde los niveles más altos de la dirección y la organización.

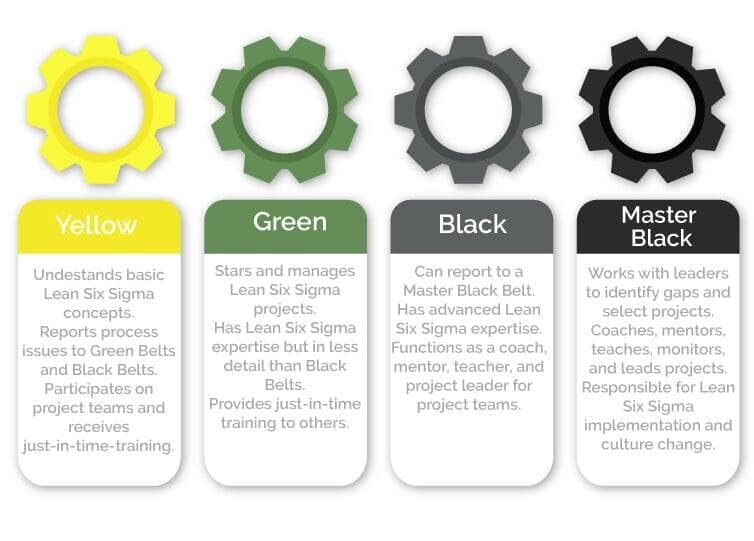

- Estructura directiva. Incluye personal a tiempo completo. La forma de manifestar el compromiso por Six Sigma es creando una estructura directiva que integre líderes de negocio o de proyectos, expertos y facilitadores. Cada uno de los líderes tiene roles y responsabilidades específicas para formar proyectos de mejora.

- Formación/entrenamiento. Cada uno de los actores del programa de Six Sigma requiere de formación y entrenamiento específicos. Varios de ellos deben poseer un entrenamiento amplio, conocido como «currículum de cinturón negro».

- Acreditación orientada al cliente y enfocada a los procesos.Esta metodología busca que todos los procesos cumplan con los requerimientos del cliente y que los niveles de calidad y desempeño cumplan con los estándares de Six Sigma. Al implementarla se requiere profundizar en el entendimiento del cliente y sus necesidades.

- Dirigida con datos. Los datos y el pensamiento estadístico orientan los esfuerzos de esta metodología. Son necesarios para identificar las variables de calidad y de los procesos, así como las áreas que tienen que mejorar.

- Metodología robusta. Se requiere de una metodología para resolver los problemas del cliente, a través del análisis y tratamiento de los datos obtenidos.

Si quieres conocer 6 razones para implementar la metodología de Six Sigma en tu empresa, ¡No te pierdas la segunda parte de este artículo donde además se presentará un caso práctico donde fue implementada de manera exitosa!

Saúl Santana

Manager de Tecnologías

Saúl cuenta con 18 años de experiencia en ingeniería, ocupando cargos como superintendente de instalaciones, líder de gabinete y gerencia MEP, su área con mayor dominio es automatización, cuenta con especialidad en Lean Manufacturig (GB Six Sigma) y acreditación LEED AP O&M.