Como recordaras, en la primera parte de este artículo hablamos de las principales características que tienen los diversos tipos de campanas para cocinas comerciales, así como de las certificaciones requeridas por equipos de ventilación para estos espacios. En esta ocasión habláremos acerca de los estándares ASHRAE 154 y NFPA 96 para el diseño de tus cocinas industriales.

Diseño y especificación de acuerdo con los estándares ASHRAE 154 y NFPA 96

Diseño y especificación de acuerdo con los estándares ASHRAE 154 y NFPA 96

Voladizo de campana

De acuerdo con el estándar ASHRAE 154, las campanas deberán de cumplir con un voladizo sobre el perímetro de los equipos de cocina, con la finalidad de que estas tengan la capacidad de absorber todo el calor generado por los equipos de cocina, esta distancia por lo general es entre 6 y 12 pulgadas a partir del paño del equipo más grande. De este van a depender la eficiencia de la campana, junto con la forma de suministro de aire a través de la MAU a la cocina.

Presión diferencial

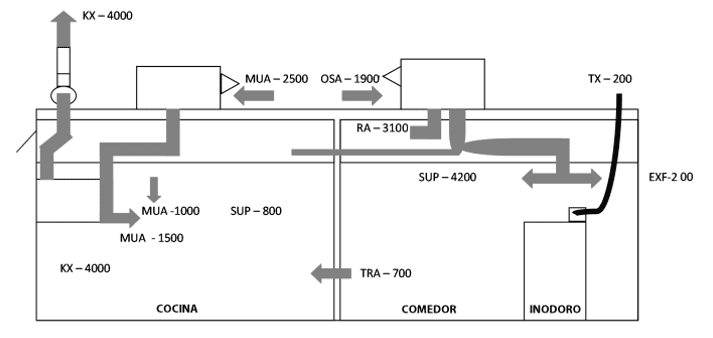

Uno de los puntos más importantes para considerar dentro del sistema de ventilación de la cocina es la presión diferencial. De acuerdo con elnorma ASHRAE 154, el sistema de ventilación deberá de ser considerado con una presión diferencial de tal forma que no puedan migrar olores, polvo o insectos de acuerdo con los siguientes criterios:

- La cocina de alimentos debe mantenerse bajo una presión negativa con respecto a las áreas de comedor y áreas no alimentarias adyacentes.

Para este punto el estándar NFPA 96 es más específico e indica lo siguiente:

- La cantidad de aire de reemplazo debe ser adecuada para mantener presiones negativas en las áreas de cocción comerciales, la presión debe ser superior a 4,98 Pa (0,02 pulg. de columna de agua).

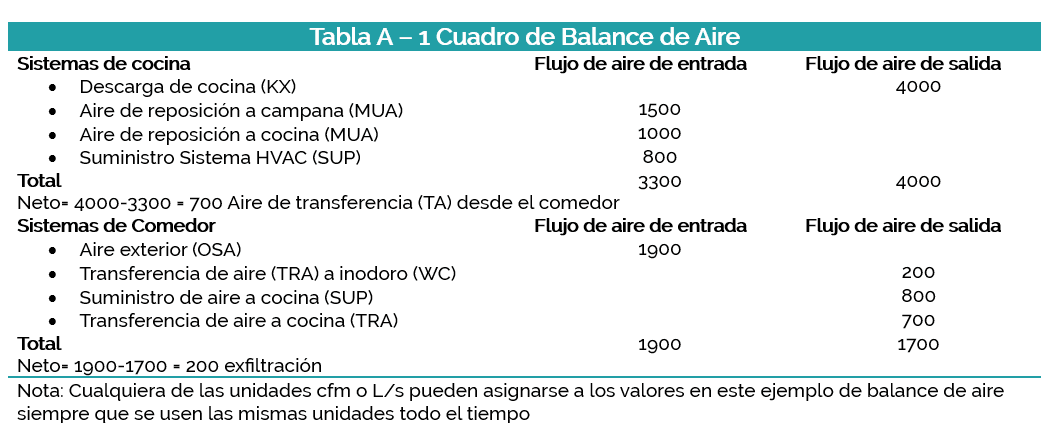

Balance de aire

De acuerdo con el estándar ASHRAE 154, se deberá de incluir en los documentos de diseño el balance de aire en forma de tabla o diagrama indicando las cantidades y orígenes de los flujos para que se pueda lograr la presión negativa.

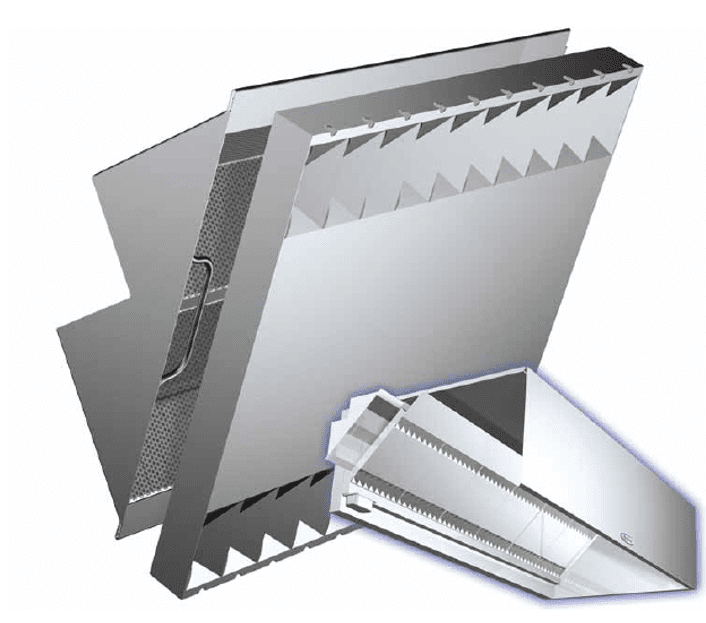

Campanas

Deberán ser construidas en acero inoxidable calibre 18 y como mínimo calibre 20.

Todas las uniones, juntas y penetraciones deberán ser selladas y en su caso unidas a través de un cordón continuo de soldadura, de tal forma que no se forme una trampa de grasa para que esta pueda ser lavada.

Está permitido que los barrenos sean sellados con materiales herméticos a la grasa, estos barrenos no pondrán en afectación la integridad estructural o de los materiales con la cual fue construida.

Compuertas contra fuego

Se instalará una compuerta contrafuego en el suministro de aire en cada punto donde una entrada de ducto de aire de suministro o una salida de aire de suministro penetra en la carcasa soldada continuamente del conjunto.

Tipos de filtros para campanas de cocina

Tipos de filtros para campanas de cocina

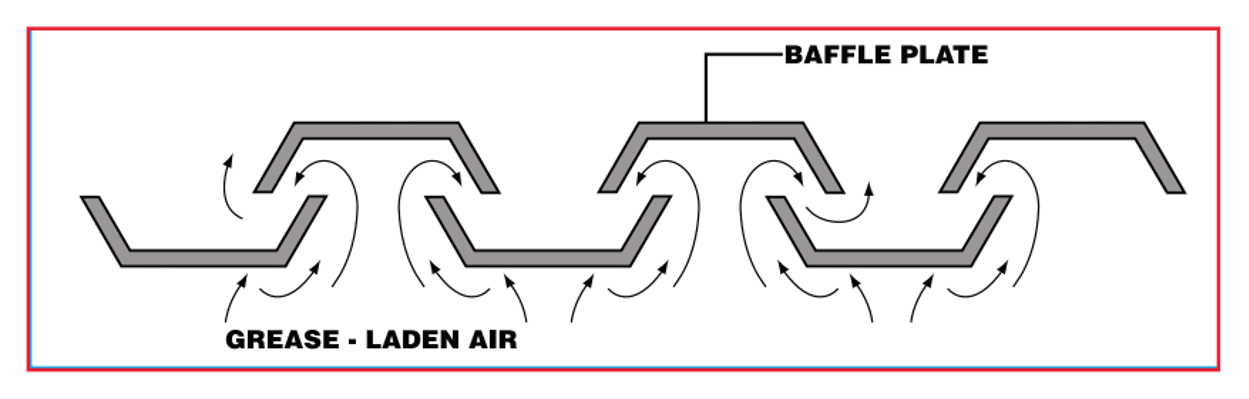

Eliminación de grasa. La mayoría de los dispositivos de extracción de grasa en campanas Tipo I funcionan con el mismo principio general: el aire de extracción pasa a través de una serie de deflectores que crean una fuerza centrífuga para arrojar las partículas de grasa fuera de la corriente de aire a medida que el aire de extracción pasa alrededor de los deflectores; la cantidad de grasa eliminada varía según el diseño del deflector, cantidad, velocidad, temperatura del aire, tipo de cocción y otros factores.

NFPA. El estándar 96 no permite el uso de eliminación de grasa con filtro de malla, además, los filtros de malla no pueden cumplir con los requisitos del estándar UL 1046 y, por lo tanto, no se pueden usar como filtros primarios de grasa. La norma ASTM F2519 proporciona un método de prueba para determinar la eficiencia de captura de partículas de grasa de los filtros y extractores de cocina comerciales.

Los dispositivos de eliminación de grasa generalmente se clasifican en las siguientes categorías:

Filtros de Bafle

Los filtros deflectores tienen una serie de deflectores verticales diseñados para capturar la grasa y drenarla en un recipiente. Los filtros están dispuestos en un canal o soporte para una fácil inserción y extracción para la limpieza. Cada campana por lo general tiene dos o más filtros deflectores, que generalmente están construidos de aluminio, acero o acero inoxidable y vienen en varios tamaños estándar. Los filtros se limpian pasándolos por un lavavajillas o remojándolos y enjuagándolos. La norma NFPA 96 requiere que los filtros de grasa estén listados. Los filtros de grasa enumerados son probados y certificados por un laboratorio de pruebas reconocido a nivel nacional según la norma UL 1046.

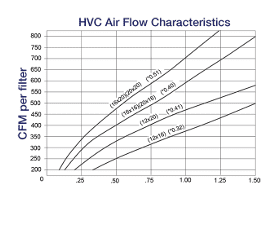

Filtros de alta velocidad de cartucho

Tienen una sola entrada de aire de ranura horizontal. Los filtros están dispuestos en un canal o soporte para una fácil inserción y extracción para la limpieza. Cada campana suele tener dos o más filtros extraíbles, que normalmente están construidos de acero inoxidable y contienen una serie de deflectores horizontales diseñados para eliminar la grasa y drenarla en un recipiente. Disponibles en varios tamaños, se limpian pasándolos por el lavavajillas o remojándolos y enjuagándolos.

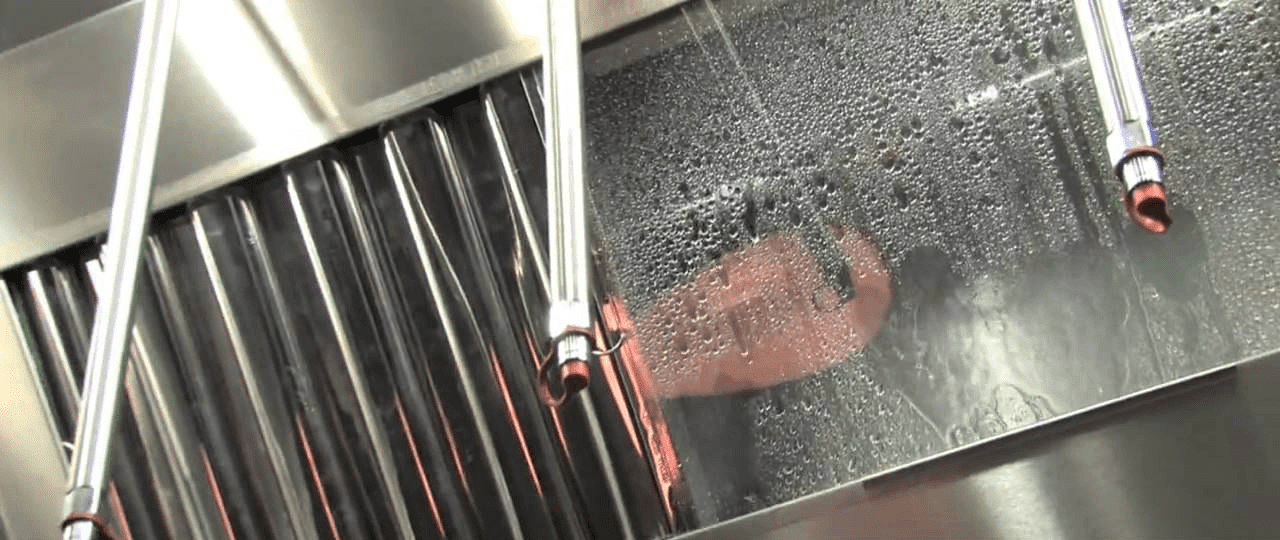

Filtros autolimpiantes

Este tipo de filtros están integrados a las campanas extractoras, generalmente, están construidos de acero inoxidable y contienen una serie de deflectores horizontales que se extienden a lo largo de la campana. Los deflectores no se pueden quitar para limpiarlos, aunque algunos tienen puertas que se pueden quitar para limpiar los extractores y el pleno. La campana incluye uno o más colectores de agua con boquillas rociadoras que, cuando se activan, lavan el filtro con agua caliente inyectada con detergente, eliminando la grasa acumulada. El ciclo de lavado generalmente se activa al final del día, después de que se hayan apagado los ventiladores y el equipo de cocina.

Ductos de extracción de grasas

Ductos de extracción de grasas

De acuerdo con la NFPA 96, Estándar para Control de Ventilación y Protección Contra Incendios en la Operación de Cocinas Comerciales. Los ductos de extracción transportan el aire de extracción desde la campana hacia el exterior, junto con cualquier grasa, humo, VOC y olores que no sean extraídos de la corriente de aire a lo largo del camino. Este ducto también puede utilizarse para extraer el humo de un incendio. Para ser eficaz, los ductos deben ser herméticos y deben estar libres de combustibles. El material debe protegerse de modo que no pueda encenderse por un incendio en un ducto y deben dimensionarse para transportar el volumen de flujo de aire necesario para eliminar el efluente.

La velocidad mínima del aire para los ductos de extracción deberá de ser a 2,5 m/s. Las velocidades máximas están limitadas por la presión, caída y ruido, y normalmente que no superen los 12,5 m/s. Recientemente, la norma NFPA 96 y el IMC establecieron la velocidad mínima a través del ducto a 7,5 m/s. Sin embargo, según ASHRAE (Kuehn 2000) indicó que no hay base para especificar una velocidad de ducto mínima de 7,5 m/s para cocinas comerciales.

Los requisitos de ventilación, NFPA e IMC se cambiaron a 2,5 m/s. Esto permite flexibilidad para el diseño de sistemas de extracción de velocidad variable.

Aunque en la práctica de diseño actual, para los nuevos sistemas de una sola velocidad, generalmente continúan usando ductos de diseño velocidad entre 7,5 y 9 m/s.

Los ductos no deben tener trampas que puedan retener la grasa, lo que sería una fuente adicional de combustible en caso de incendio, y los ductos deberían tener inclinación hacia la campana o un depósito aprobado para drenaje constante de grasa. En largos tramos de ductos, debe considerarse una posible expansión térmica debido a la temperatura y el fuego, así como la pendiente de regreso a la campana o al depósito de grasa, el cual debe cumplir con las normas locales.

Los sistemas de un solo ducto transportan el efluente desde una sola campana o sección de una campana grande a una sola terminación de extracción, en sistemas de múltiples campanas, varios ductos ramales llevan el efluente de varias campanas a un ducto principal único que tiene una sola terminación.

Los ductos pueden ser redondos o rectangulares y deberán de cumplir con las especificaciones mínimas para los materiales y la construcción de los ductos, incluyendo tipos y espesores de materiales, métodos de unión, y distancia mínima de 460 mm a materiales combustibles.

Los sistemas modulares de ductos de grasa construidos en fábrica están disponibles como alternativa a los sistemas soldados prescritos por el código. Estos sistemas listados típicamente incorporan revestimientos de acero inoxidable y doble pared, y aislamiento, lo que permite espacios libres reducidos a combustibles y no soldados en una construcción conjunta.

De acuerdo con NFPA 96 las condiciones que deberá de cumplir la construcción de ductos para extracción de grasas son las siguientes:

- Los sistemas de ductos no deben estar interconectados con ningún otro sistema de ventilación o extracción del edificio.

- Todos los ductos se instalarán con un mínimo del 2% de pendiente en tramos horizontales de hasta 22,86 m (75 pies) y un mínimo de pendiente del 8% en tramos horizontales de más de 22,86 m (75 pies).

- Se proveerán aberturas a los lados o en la parte superior del ducto, el que sea más accesible, y en los cambios de dirección.

- En ductos horizontales, deberá tener al menos una apertura de 508 mm × 508 mm (20 pulg. × 20 pulg.) para la entrada del personal.

- Cuando una abertura del tamaño especificado en el punto anterior no es posible, se deberá de considerar aberturas lo suficientemente grandes para permitir la limpieza a intervalos de 3,7 m (12 pies).

- En ductos verticales donde es posible la entrada de personal, el acceso debe estar provisto en la parte superior del elevador vertical para acomodar el descenso.

- Donde no sea posible la entrada de personal, el acceso adecuado para la limpieza se proporcionará en cada piso.

- Los ductos deben estar construidos en acero al carbón no menor de 1,52 mm (0,060 pulg.) (No. 16 MSG) de espesor o acero inoxidable no menor de 1,21 mm (0,048 pulg.) (No. 18 MSG) de espesor.

- Todas las costuras, uniones, penetraciones y cuello de ducto a campana deben tener un cordón soldado continuo exterior hermético a los líquidos.

- No se permitirán conexiones soldadas a tope.

- Ventiladores utilizados en sistemas de extracción para cocinas comerciales deben estar listados de acuerdo con UL 706.

La totalidad de UL 762 se ha incorporado en UL 705 Suplemento SC. Debido a esta adición en UL 705, el UL762 está siendo retirado. Todos los listados del Tema 762 de UL deben estar certificados según UL 705 antes de la fecha efectiva.

Tecnologías para control de partículas en el aire derivadas de operaciones en la cocina

Tecnologías para control de partículas en el aire derivadas de operaciones en la cocina

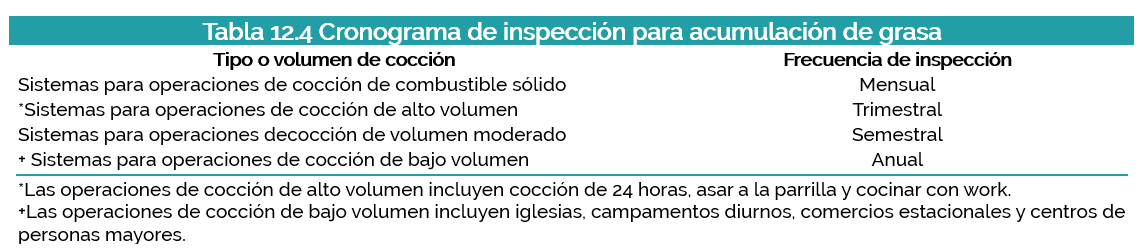

En un incendio, los depósitos de grasa en los ductos actúan como combustible. Lo que se traduce en que la grasa puede contribuir a que un pequeño incendio en la cocina se convierta en un gran incendio estructural. En el pasado, el único control de acumulación de grasa dentro de los ductos de extracción era realizar su limpieza para eliminarla.

La calidad del aire, la seguridad contra incendios, el costo de la mano de obra y los costos de mantenimiento son preocupaciones importantes sobre las emisiones de la operación de una cocina comercial. Las emisiones de cocción también han sido identificadas como uno de los principales componentes de partículas de contaminación. Esto ha llevado a la regulación en las principales ciudades alrededor del mundo, lo que requiere la reducción de las emisiones en la operación de la cocina.

Las siguientes tecnologías están disponibles y se aplican a diferentes grados para el control de efluentes de cocción. Se enumeran por orden de uso en la corriente de extracción después de un dispositivo de filtración mecánica con control de partículas previo.

Después de la descripción de cada tecnología son calificaciones e inquietudes acerca de su uso.

No existe un protocolo de prueba de consenso para evaluar estas tecnologías en aplicaciones de cocina.

Precipitadores electrostáticos (ESP)

La remoción de partículas es por ionización de alto voltaje, luego recolección en placas planas.

- La grasa condensada puede bloquear el flujo de aire, especialmente cuando está montada afuera.

- A medida que la sección del ionizador se ensucia, la eficiencia disminuye porque se reduce el área de superficie efectiva del ionizador.

- En condiciones de carga pesada, la unidad puede apagarse debido a una caída de tensión.

Destrucción ultravioleta (UV)

El sistema utiliza luz ultravioleta para convertir químicamente la grasa en una sustancia inerte y ozono.

La construcción (no el rendimiento) se prueba de acuerdo con UL Estándar 710C.

- Requiere un tiempo de exposición adecuado para las reacciones químicas.

- El personal no debe mirar la luz generada por las lámparas de rayos ultravioleta de alta intensidad.

- Los ventiladores de extracción deben funcionar cuando las luces UV están encendidas porque algunas formas de UV generan ozono.

- UV es más efectivo en partículas muy pequeñas y vapor.

- Se reduce la frecuencia requerida de limpieza de ductos.

- Las lámparas necesitan ser reemplazadas periódicamente, como las lámparas se ensucian, lo que provoca una disminución de la eficiencia.

Agua nebulizada, depurador y baño maría

El paso del efluente a través de la corriente del agua atrapa mecánicamente las partículas y las condensa en vapor de grasa.

- Un flujo de aire alto puede reducir la eficiencia por la captura de agua.

- Los baños de agua tienen una alta pérdida de presión estática.

- Las boquillas de aspersión necesitan mucha atención; el agua puede necesitar ablandamiento para minimizar la obstrucción.

- Los desagües tienden a obstruirse con grasa y las trampas de grasa requieren un servicio más frecuente. Las secciones de nebulización y lavado necesitan longitud significativa para maximizar el tiempo de exposición.

Filtros plisados, de bolsa y HEPA.

Estos dispositivos están diseñados para eliminar partículas muy pequeñas por filtración mecánica. Algunos tipos también tienen un revestimiento frontal de carbón activado para el control de olores.

- Los filtros se bloquean rápidamente si entra demasiada grasa.

- La pérdida estática aumenta rápidamente con la extracción y el flujo de aire cae.

- Casi todos los filtros son desechables y muy caros.

Filtros de carbón activado.

El control de VOC es a través de la absorción por partículas finas de carbón activado.

- Requieren un lecho grueso y de gran volumen para ser efectivos.

- Son pesados y pueden ser difíciles de reemplazar.

- Caro para cambiar y recargar. Muchos son desechables.

- Se estropean rápidamente si se engrasan o se someten al agua.

- Cierta preocupación de que el carbono sea una fuente de combustible para un incendio.

Filtros de lecho de pellets oxidantes.

El control de COV y olores es por oxidación de efluentes gaseosos en compuestos sólidos.

- Requieren un gran volumen y una cama larga para ser efectivos.

- Son pesados de manejar y pueden ser difíciles de reemplazar.

- Costosos de cambiar.

- Cierta preocupación por el aumento de oxígeno disponible en el fuego.

Incineración.

El control de partículas, VOC y olores se realiza a alta temperatura (quemado) en compuestos sólidos.

- Debe estar en la terminal del sistema y libre de combustibles.

- Son caros de instalar.

- Puede ser de difícil acceso para el servicio.

- Muy costoso de operar.

Conversión catalítica.

Un material catalítico o auxiliar, cuando es expuesto al aire a temperatura relativamente alta, proporciona calor adicional para descomponer (oxidar) la mayoría de las partículas y VOC.

- Requiere alta temperatura (mínimo 230°C).

- Costoso de operar debido al requerimiento de alta temperatura.

En KINENERGY contamos expertos ampliamente capacitados y certificados que pueden brindarte ayuda para el diseño de los sistemas de ventilación de tus espacios ¡escríbenos y cuéntanos tus necesidades!

José Luis Arcos

Especialista HVAC

Cuenta con más de 14 años de experiencia en sistemas de HVAC (Heating, Ventilation, Air Conditioning), ha desarrollado actividades en el área de diseño, instalación y TAB (Testing, Adjusting and Balance) de sistemas de climatización en bancos, centros de telecomunicaciones, retail, hoteles, centros comerciales y edificios.

En 2016 se unió a KINENERGY como especialista en comisionamiento en HVAC, donde se ha enfocado en el desarrollo de pruebas funcionales a sistemas de HVAC para certificación LEED hasta la realización de pruebas integrativas de commissioning nivel 5, de igual manera ha participado en diversos proyectos realizando pruebas de Cx, TAB, pruebas a envolvente y de integrity room, en México, Centroamérica y Sudamérica.

Cuenta con más de 14 años de experiencia en sistemas de HVAC (Heating, Ventilation, Air Conditioning), ha desarrollado actividades en el área de diseño, instalación y TAB (Testing, Adjusting and Balance) de sistemas de climatización en bancos, centros de telecomunicaciones, retail, hoteles, centros comerciales y edificios.

En 2016 se unió a KINENERGY como especialista en comisionamiento en HVAC, donde se ha enfocado en el desarrollo de pruebas funcionales a sistemas de HVAC para certificación LEED hasta la realización de pruebas integrativas de commissioning nivel 5, de igual manera ha participado en diversos proyectos realizando pruebas de Cx, TAB, pruebas a envolvente y de integrity room, en México, Centroamérica y Sudamérica.

Fuentes:

(1) Guía de seguridad contra incendios para restaurantes Departamento de Bomberos (FDNY)

(3) ANSI/ASHRAE Standard 154-2003,Ventilation for Commercial Cooking Operations.

(4) Kitchen ventilation sistems aplicación y guía de diseño Greenheck

(5) https://www.rangehoodfilters.org/rangehoodfilters/baffle-range-hood-filter.html

(6) https://www.halton.com/products/kwi-water-wash-exhaust-hood-en/