Anteriormente en el artículo “Sistemas de extracción de humos. Un caso práctico en la industria” se mencionó que los “Los sistemas de extracción de aire son dispositivos que se encargan de purificar el aire dentro de una habitación, extrayendo el aire contaminado, pero no solamente se encargan de extraerlo, sino que también son sistemas que ayudan a ventilar una zona y favorecer que fluya aire limpio. Estos sistemas garantizan la renovación del aire dentro de los recintos y la eliminación de agentes contaminantes que puedan representar un riesgo para la salud de los ocupantes de estos espacios.”

Es importante señalar que los sistemas de ventilación industrial como extractores y ventiladores deben cumplir siempre con las máximas exigencias en cuanto a normativa y características técnicas, además de estar certificados para su uso. De la correcta extracción de humos depende que la evacuación de las personas y posibles víctimas sea factible, así como la protección de la estructura del edificio y la mejora de las condiciones de acceso de los equipos de bomberos a la zona afectada.

Pero ¿sabes dónde pueden ser instalados?

Los sistemas de extracción de humos son perfectos para aplicarse en superficies de amplias dimensiones como pueden ser centros comerciales, construcciones con áreas abiertas, naves industriales de riesgos especiales (que tienen una alta posibilidad de incendio) y grandes cocinas industriales.

En este artículo les presentaremos el caso práctico de un proyecto industrial con procesos de inyección de plástico, donde se tiene un sistema de extracción de humos de incendio, es decir, es un sistema que trabaja en conjunto con los sistemas FAS y FPS.

Conozcamos un poco más…

Dentro de la industria de inyección de plástico en México se encuentra un amplio catálogo de empresas y plantas enfocadas a estos procesos. De acuerdo con el Blog Precision Group se utilizan diversos tipos de resinas plásticas o poliméricas, las principales son:

- Polietileno (PE): Artículos de hogar, envases, bolsas, etc.

- Policloruro de vinilo (PVC): Uso común en tuberías.

- Polietileno Tereftalato (PET): Uso común en botellas y envases.

- Poliestireno (PS): Fabricación de electrodomésticos e industria automotriz.

- Polipropileno (PP): No es tóxico, industria médica y de juguetes.

Los procesos en la industria de inyección de plástico, como muchos otros, están siempre en constante riesgo de sufrir graves daños en caso de suscitarse un incendio al tener en sus procesos grandes cantidades de “combustibles” o las resinas. Es aquí donde radica la importancia de conocer cómo estamos protegidos ante una eventualidad.

En principio, debemos conocer los sistemas de seguridad requeridos, comenzando por el sistema de detección de humos (FAS) que debe cumplir con todas las normativas y estándares aplicables para cada tipo de espacio y distribución de acuerdo con las recomendaciones brindadas en el artículo “Sistemas de detección contra incendios. Puntos clave para su instalación”.

También, hay que tener en cuenta el correcto dimensionamiento del sistema contra incendio (FPS) con cada uno de sus elementos, como lo recomiendan algunos expertos en “Sistemas contra incendio: selección de equipos de bombeo”, Dimensionamiento de conductores y protecciones para bombas contra incendios” y en “Sistemas contra incendios a base de rociadores. ¿Cómo determinar el área de mayor demanda hidráulica?”

Ya que tenemos esto un poco más claro y con más contexto entremos a los detalles del caso que nos trajo hasta aquí.

En una planta donde se tienen procesos de inyección de plástico y que cuenta con sistemas FAS y FPS que entrarán en función cuando es requerido y operarán de acuerdo con las secuencias de operación ¿qué pasa una vez que nuestros sistemas actuaron y el fuego se extinguió?

Es muy probable que el espacio donde se tuvo el incendio ahora se encuentre lleno de humos tóxicos y es aquí donde debemos tener en consideración el sistema de extracción.

El sistema de extracción de humos en este caso es un sistema sencillo pero efectivo que consiste en dos elementos principales: Smokevents y MakeUp Units.

Smokevents: Las ventilaciones de calor y humo se instalan en edificios como una medida activa de protección contra incendios. Son aberturas en el techo que están destinadas a ventilar el calor y el humo desarrollado por un incendio en el interior del edificio por la acción de la flotabilidad, por lo que se conocen como "respiraderos de gravedad".

Algunos tipos son:

- Venteo abierto mecánicamente, accionado por resortes, actuador neumático o motor eléctrico.

- Ventilación de salida: construida de plástico que se contrae en presencia de calor (es decir, panel de salida).

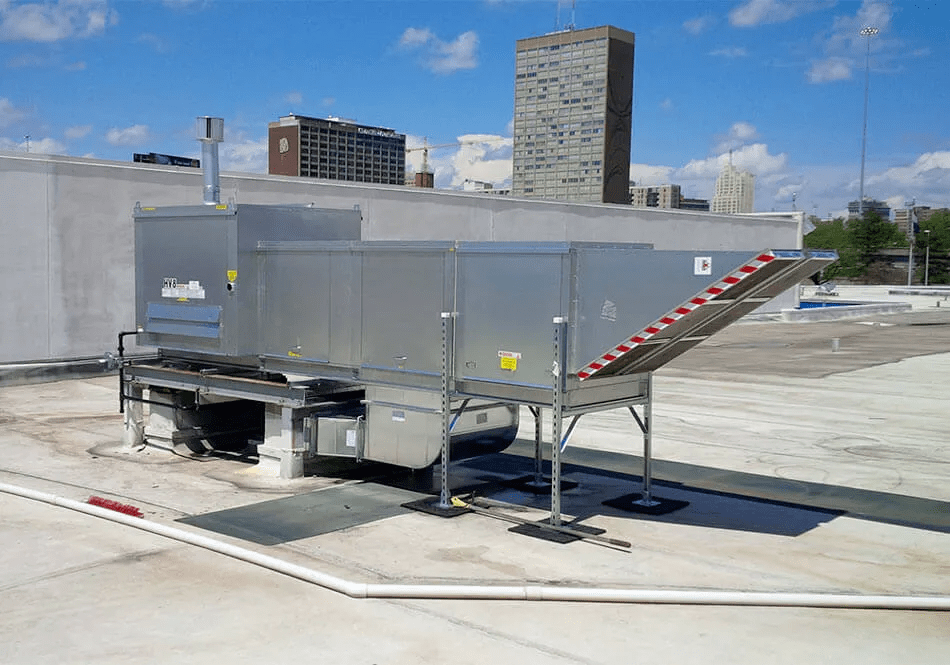

Make Up Units: son un tipo de unidad de tratamiento de aire que suministra aire exterior a espacios interiores. Estas unidades se ubican comúnmente en el techo. Sin embargo, también pueden estar ubicados dentro del edificio, como en un ático o en un estacionamiento. La abertura de entrada de aire debe ubicarse lejos de fuentes de aire contaminado, como ventiladores de escape, ventilaciones sanitarias o escape de combustión.

Una vez que ya tenemos identificados estos equipos veamos como entran en función para hacer el barrido de gases o humos de la combustión. En el caso que usamos como ejemplo, el proceso de arranque es manual, ya que por especificación del cliente no se tiene de manera automatizada, con el fin de garantizar que el equipo realmente entre en función y sea menos probable tener una señal errónea de arranque.

Cabe destacar que en este proyecto se estableció que para evitar el riesgo de intoxicación luego de un incendio el personal de la brigada de seguridad y bomberos deberá entrar a corroborar las condiciones del inmueble, apagar el sistema de alarmas (en caso de que se encuentre aun activo), así como el sistema contra incendio para que se pueda confirmar que no hay un riesgo en la estructura del inmueble y es posible ingresar a la cubierta para abrir los smokevents correspondientes y en segundo lugar que una vez que los riesgos han sido evaluados y que el sistema de energía ha podido ser restablecido, se arrancarán las MakeUp Units para comenzar con el barrido de humos y el enfriamiento de la zona afectada.

Es muy importante que estos equipos sean comisionados y validados, pero sobre todo que se capacite al personal de Facilities y EHS en su operación, ya que ellos serán los responsables de garantizar que estos funcionen de manera correcta cuando se presente una situación de riesgo por incendio.

Dentro del proceso de comisionamiento se recomienda validar su comunicación con el sistema FAS y BMS si así lo establece la secuencia de operación o el requerimiento del cliente.

Las pruebas básicas que se recomiendan como parte del comisionamiento son:

- Correcta rotación.

- Tensión de poles (si aplica).

- Confirmar volumen de aire (cfms).

- Correcta apertura de los dampers.

- Tiempo de apertura de los dampers.

- Voltaje y amperaje.

Ahora que ya identificamos de manera clara y sencilla este tipo de sistemas y equipos y sobre todo que sabemos su valor para la seguridad de los inmuebles y los usuarios no debemos olvidar que el diseño para su dimensionamiento y modelado, así como su comisionamiento debe realizarse por personal capacitado que conozca las normativas aplicables para una operación segura.

Si necesitas ayuda con tus sistemas de extracción de humos en KINENERGY contamos con el expertis para asesorarte. ¡Contáctanos!

Alfredo Nava

Coordinador de Proyectos Cx

Cuenta con más de 10 años de experiencia profesional, de los cuales más de 6 años han sido en la implementación del proceso de Commissioning en México y Ecuador. También, ha participado en proyectos que buscan certificaciones sostenibles.

Destaca su participación en múltiples proyectos como: las oficinas corporativas de Citibanamex, Cushman and Wakefield, Bank of America y Microsoft, éste último en Ecuador. Dentro su experiencia también se encuentra haber participado en proyectos industriales con estándares internacionales como: la expansión de la planta de LEGO Operaciones de México y la nueva planta de grado alimenticio de JUMEX en Monterrey N.L.

Ha sido reconocido por el Building Commissioning Association como Líder 20 under 40 en 2020 y cuenta con certificaciones como Building Commissioning Professional (BCxP) y LEED Greed Associate.

Referencias:

https://precision-group.com/blog/inyeccion-de-plastico-en-mexico/

NFPA 92B Standard for Smoke Management Systems in Malls, Atria, and Large Spaces 2005 Edition

https://en.wikipedia.org/wiki/Heat_and_smoke_vent

https://www.bchousing.org/publications/Maintenance-Matters-19-Make-Up-Air-Units.pdf